世界を魅了する桑山品質のマシンチェーンができるまで

INDEX

見えない場所で、輝きが生まれ続ける現場

国内外のブランドや企業から多くのチェーンを任される総合ジュエリーメーカー・桑山の工場では、マシンチェーンに加え、パーツやカットリングなどを含む20kgを超える製品が毎日生まれ続けています。数百台もの編み機が並ぶフロアで、金やプラチナの線が黙々と鎖のかたちへと編み上がっていく光景は、まさに「見えない場所で輝きをつくる」現場そのものです。

ここで求められるのは、単に決められた太さの線を決められた形に編むことではありません。線の硬さやわずかな太さの違い、素材ごとのクセを見抜き、機械のコンディションを読み取りながら最適な状態にする。その繊細な調整が、身につけたときのしなやかさや、光の反射の美しさを左右します。

桑山は、「企画品質・製品品質・営業品質」の三つを総称して「桑山品質」と呼び、そのすべてをチェーンづくりにも貫いています。ブランドや市場のニーズをくみ取る企画・営業、金属の性質と機械構造を知り尽くした製造。その両者が一体となって、単なる“量産品”ではなく、「心と夢を、輝きでむすぶ」チェーンを生み出しています。

1本の「線」から始まる、桑山品質のものづくり

桑山のマシンチェーンは、一本の「線」作りから始まります。まずは溶解工程で金やプラチナのインゴットをつくり、それを何度も伸ばしては絞る「線引き」によって、目的の太さまで整えていきます。許容差は0.001〜0.003mmといった世界。ここでわずかに太さや硬さがずれるだけで、その後の編み機やカット工程に大きな影響が出るため、線引きの精度は品質の土台そのものです。

出来上がった線は、マシンチェーンの心臓部である編み機へ送られます。小豆チェーン、喜平、シックスチェーンなど、形状や太さ、品位によって使用する機械は変わり、それぞれ専用の部品とノウハウが詰め込まれています。編みながらレーザーやプラズマ溶接、もしくは編み後ロウ付を行うなど製品にごとに適正な溶接方法を行うことで輪と輪の接合部を補強し、デザインによってはひねり加工が施されます。

続いて、チェーン表面の表情を決めるカット工程へ。アイスカットやメインカットと呼ばれる専用機で、ダイヤモンドバイトによる荒削りと仕上げを行い、チェーンに独特の輝きを与えます。その後、バレル研磨などの仕上げ工程を経て、引き輪やプレートなどのパーツと組み合わさり、ひとつのネックレス・ブレスレットとして完成します。

この一連の流れの中で何より特徴的なのは、「線から最終製品まで」を自社内で一貫して担っていることです。溶解・線引き・編み・溶接・カット・研磨・組立までが同じ工場内につながっているからこそ、「前工程のわずかな誤差も、編みの段階で“肌で”わかる」と現場の担当者は言います。線引きで感じた違和感がすぐ編み機へ、編み機での工夫がカット工程へ、そして仕上がりに対するお客様の反応が企画・営業へ。そのフィードバックが工程をまたいで連続的に循環することで、マシンチェーンの中にも「桑山品質」が緻密に織り込まれていきます。

スタートボタンで終わらない、マシンチェーンづくり

スタートボタンで終わらない、マシンチェーンづくり

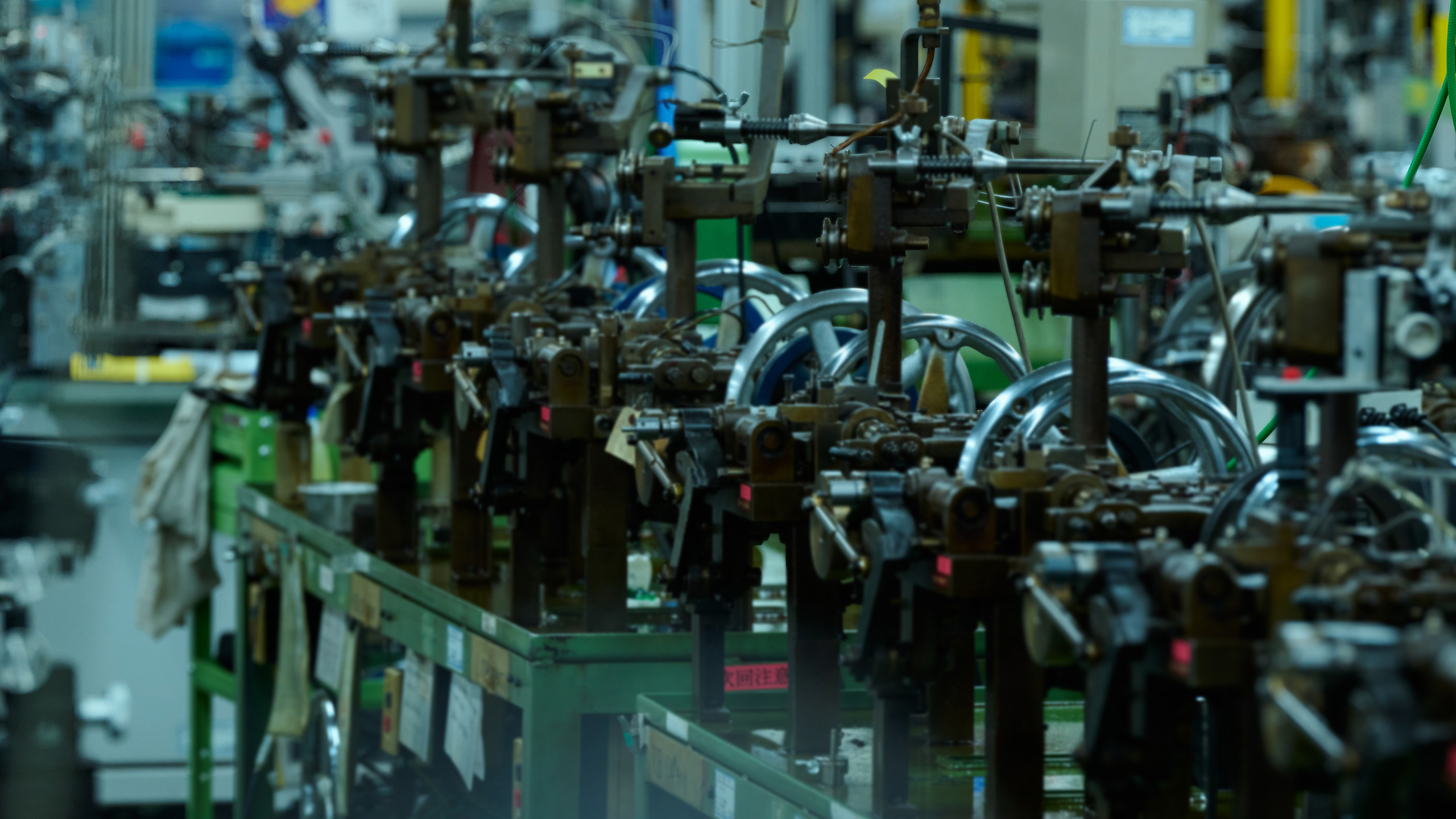

工場の一角に広がるマシンチェーンのフロアには、数百台の編み機がずらりと並びます。すべてが一斉に動くわけではありませんが、小豆チェーンや喜平、その他にも多彩なチェーンが同時並行で生まれています。

編み機は、見た目こそ似ていても中身は一台一台が別ものです。あるものは極細チェーン専用、あるものは極太喜平専用。さらにその中で、K18用、プラチナ用といった素材別のセッティングがあり、部品の寸法や位置関係は0.01mm単位で調整されています。同じデザイン・同じサイズでも、18金からプラチナへ、10金から24金へと品位が変われば、ワイヤーの滑りや硬さが変わり、最初から条件を組み直す必要が生じます。

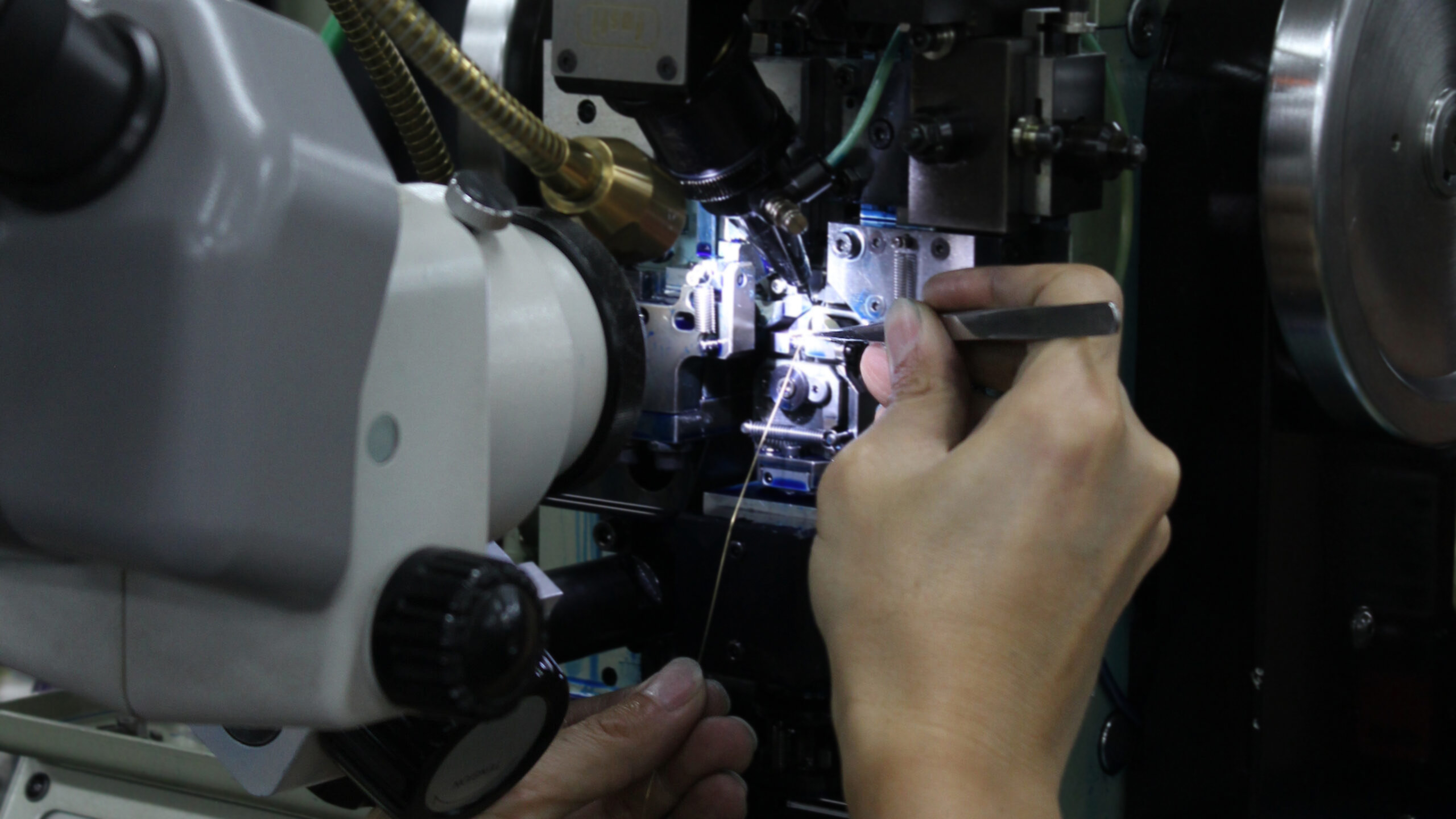

生産が始まってからも、仕事は「スタートボタンを押して終わり」ではありません。材料をセットしたら、まず30cmほど編んだ時点で一度停止して確認。次に数メートル分、さらに1時間ごと、夜間運転前……と、1台につき一日に何度も品質チェックが入ります。細いチェーンでは、一本の仕掛けが50時間近くかけて編み上がることもあり、その間じゅう、編み機担当者は音や振動、手応えからわずかな変化を読み取っています。

目で見て、音で聞いて、触って感じて、機械と対話している感覚に近い。編み機の内部には無数の部品と調整ポイントがあり、「このワッシャーを0.01mm薄くしたら」「このバネを少し弱くしたら」といった試行錯誤が日常的に行われています。その積み重ねが、単なる“線の連なり”を、なめらかに肌になじむ桑山のマシンチェーンへと変えていくのです。

輝きを削り出す、最終工程というデザイン

輝きを削り出す、最終工程というデザイン

編み上がった鎖に、ジュエリーとしての表情と輝きを与えるのがカット工程です。ここでは主に、ダイヤモンドバイトと呼ばれる工具が使われます。まずコンパックスバイトによる荒削りで大まかな形を整え、その後、先端にダイヤモンドをロウ付けしたバイトで表面を仕上げていきます。

カットには大きく「アイスカット」と「面カット」の二種類があります。アイスカットは、ドラム缶状の治具にチェーンをぐるぐると巻き付け、水を凍らせて氷で固定し、一気に外周を削る方法です。固定力が高く、太めのチェーンを均一にカットするのに向いています。一方面カットは、チェーンを一本ずつ機械に通し、送りながら部分ごとにカットしていく方式で、繊細な模様や細かな反射面をつくるのに適しています。

特に高度な技術を要するのが、喜平チェーンの内側にV字の溝を施す「Vカット」や、側面から天面にかけて多面体状に削り込む加工です。表、側面、V溝と、使うバイトも角度もすべて別。プラチナや24金のような難素材では、少し条件を誤るだけで微振動が出て面が濁ったり、最悪の場合チェーンが切断されてしまいます。そのため、0.01mm単位で工具位置や切り込み深さを調整しながら、振動や音のわずかな変化に耳を澄ませて作業を進めていきます。

「図面上は同じ寸法でも、少しでも当たり方が変わると光り方が違ってくる」と現場は言います。だからこそ、カット工程は単なる“削り”ではなく、「輝きをデザインする仕事」です。ここでの判断一つひとつが、ブランドごとの世界観や、エンドユーザーが感じる魅力に直結しているのです。

素材が変われば、つくり方も変わる

チェーンづくりの難しさの一つは、「同じ設計図でも、素材が変われば別モノになる」という点にあります。K18、K10、K24、プラチナ、見た目の色だけでなく、硬さや粘り、重さ、酸化のしやすさなど、金属の性格はそれぞれに異なります。

たとえば24金は、非常に純度が高く柔らかい一方で、重くて滑りにくいという特徴があります。プラチナは粘りが強く、工具側にまとわりつくような切削感があり、条件を少し間違えるとすぐに不具合が発生することもあります。編み機の部品やカットバイトへの負担が大きく、K18に比べて数十倍のスピードで摩耗が進みます。

逆にK10では、合金成分の影響で酸化や変色のリスクが高くなります。レーザー溶接時に条件が合っていないと、後から表面が粉を吹いたように劣化してしまうこともあり、原因究明と対策の蓄積によってようやく安定した品質を実現してきました。普通に編んで普通に溶接すると、後からボロボロ崩れてしまう、そんな素材を相手に、一つひとつ検証を繰り返して最適なやり方を見つけていくのも、現場の大切な仕事です。

こうして培われた素材ごとのノウハウは、すべて図面に書き込めるものではありません。線を触ったときの重さ、機械に通したときの抵抗感、カットした後の光の立ち方その一つひとつを“身体で覚えた”結果として、今日の桑山のマシンチェーン品質が成り立っているのです。

人から人へ受け渡されていく技

桑山では数百台規模の編み機を、少数精鋭の技術者が管理・運用しています。ジュエリー技術の伝統が息づくイタリアではこうした自動機を操る人を「テクニコ/テクニカ」と呼び、特別な職能として位置づけているほどです。

新人はまず、チェーンの基本形ともいえる「小豆チェーン」から学びます。小豆の一コマの形と寸法を理解し、それをどう機械の部品寸法に置き換えるか。ここがすべての出発点です。

技術習得の本質は「失敗の体験」だと、先輩社員は言います。「こうするとこういうトラブルになるよ」と言葉で聞いても、実際に自分でトラブルを起こして痛い思いをしない限り、本当の意味では腹に落ちません。だからこそ、一定の範囲であえて失敗も経験させ、その原因分析とリカバリーを一緒に行うことで、感覚と理屈の両方が身につきます。

現場には、20代の若手から50代のベテランまで、幅広い世代が混在しています。ベテランは自分の感覚をできるだけ言葉に変えながら、若手はその言葉をヒントに自分なりの“勘どころ”を探していく。編み機担当は、工場全体から見ればまさに「トップチーム」のような存在ですが、その技術を次の世代へ受け渡していくこともまた、重要な使命です。「心と夢を、輝きでむすぶ」という企業理念を、これからも現場で体現し続けるために、桑山の人づくりは、今日も続いています。

暗黙知を形式知に、品質を誠実に守る姿勢

マシンチェーンの品質は、一人の職人技だけで守られているわけではありません。桑山では、「現場の自主チェック → チェーン工程での検査 → 出荷前検査」という三重の品質確認体制を敷き、工程全体で不具合を食い止める仕組みをつくっています。

編み機の担当者は、先ほど触れた通り、仕掛けのスタートから数十センチ、数メートル、1時間ごと、夜間運転前など、頻繁に編み上がりを確認します。ここで異常に気づけば、その場で編み機の条件を見直し、それでも解決しない場合は線引き工程へ「線の状態がいつもと違う」とフィードバックを返します。「このロットはやや太めに出ていないか」「なまし(熱処理)の状態は適正か」といった点を改めて検証し、必要に応じて条件を修正します。こうした前後工程の密なコミュニケーションによって、「原因がどこにあるのか分からないまま、同じ不良を繰り返してしまう」状態を防いでいます。

さらに、出来上がったチェーンは、専用の検査工程で外観・寸法・強度などのチェックを受けます。ここで見つかった不具合は、必ずどの工程で、どの条件のときに発生したものかをトレースし、原因と対策を記録。編み機担当者が肌で感じてきた“暗黙知”が、少しずつマニュアルや仕様書の形になり、「組織の技術」として蓄積されていきます。

機械の性能を、品質に変える力

機械の性能を、品質に変える力

マシンチェーンの世界では、イタリア製の高性能編み機やカット機が広く使われています。桑山も、海外メーカーの設備を多数導入していますが、そのままでは終わりません。自社で部品を作り替えたり、制御条件を最適化したりと、「桑山仕様」に改良を加えることで、同じ機械とは思えないレベルの品質と生産性を引き出しています。

たとえば、最新の編み機では回転数が1分間に300回転近くに達し、昔に比べて格段に高速化が進みました。しかし、そのスピードに見合うだけの線引き精度と、編み機の微調整能力がなければ、不良が一気に増えてしまいます。スピードを上げつつも、難度の高いチェーンを安定して量産できるのは、「設備×人の感性」が噛み合っているからこそです。

実際、他社では敬遠されがちなプラチナのアイスカットなど「難しいからこそ価値があるデザイン」を実現している案件が少なくありません。同じ機械・同じ図面を渡されても、線引きから編み、カット、仕上げまでの一連のノウハウがなければ、同じ仕上がりにはなかなか辿り着けない。その“再現できない細部”こそが、桑山のマシンチェーンの強みです。

桑山品質は、最新設備の数やスペックだけでは語れません。数十年にわたって編み機と向き合い、素材のクセを身体で覚え、試行錯誤を重ねてきた人たちがいるからこそ、機械のポテンシャルが最大限に引き出されます。「最終的な品質を決めるのは人」という前提を決して手放さないこと。それが、量産性と芸術性の両立を可能にし、他社とは一味違う“見えない輝き”を生み出しているのです。

心と夢を、輝きでむすぶために

「毎日20kg以上」数字にすると一言ですが、その一粒一粒の裏側には、溶解・線引き・編み・溶接・カット・研磨・組立といった、数え切れないほどの工程と判断があります。数百台の編み機、十数名の技術者、線引きやカット、研磨、組立に携わる多くのスタッフ。その全員の仕事が積み重なって、ようやく一本のマシンチェーンが「商品」として世に送り出されます。

手に取ったときのしなやかさや、光を受けたときの繊細な反射、長く使っても変わらない安心感、価格だけでは見えない価値すべてが、桑山品質としてマシンチェーンの中に宿っています。

「心と夢を、輝きでむすぶ」。桑山のマシンチェーン製造は、この企業理念を日々かたちにしている現場です。ブランドの世界観を支える土台として、エンドユーザーの日常に寄り添う存在として、そして、ものづくりの仕事に誇りを持つ人たちの技術の結晶として今日も変わらず輝きをつくり続けています。